质量管理

创造客户价值与信任

我们旨在让每位员工都参与进来,通过创新和持续改进提供超越客户期望的产品、服务和解决问题方案。

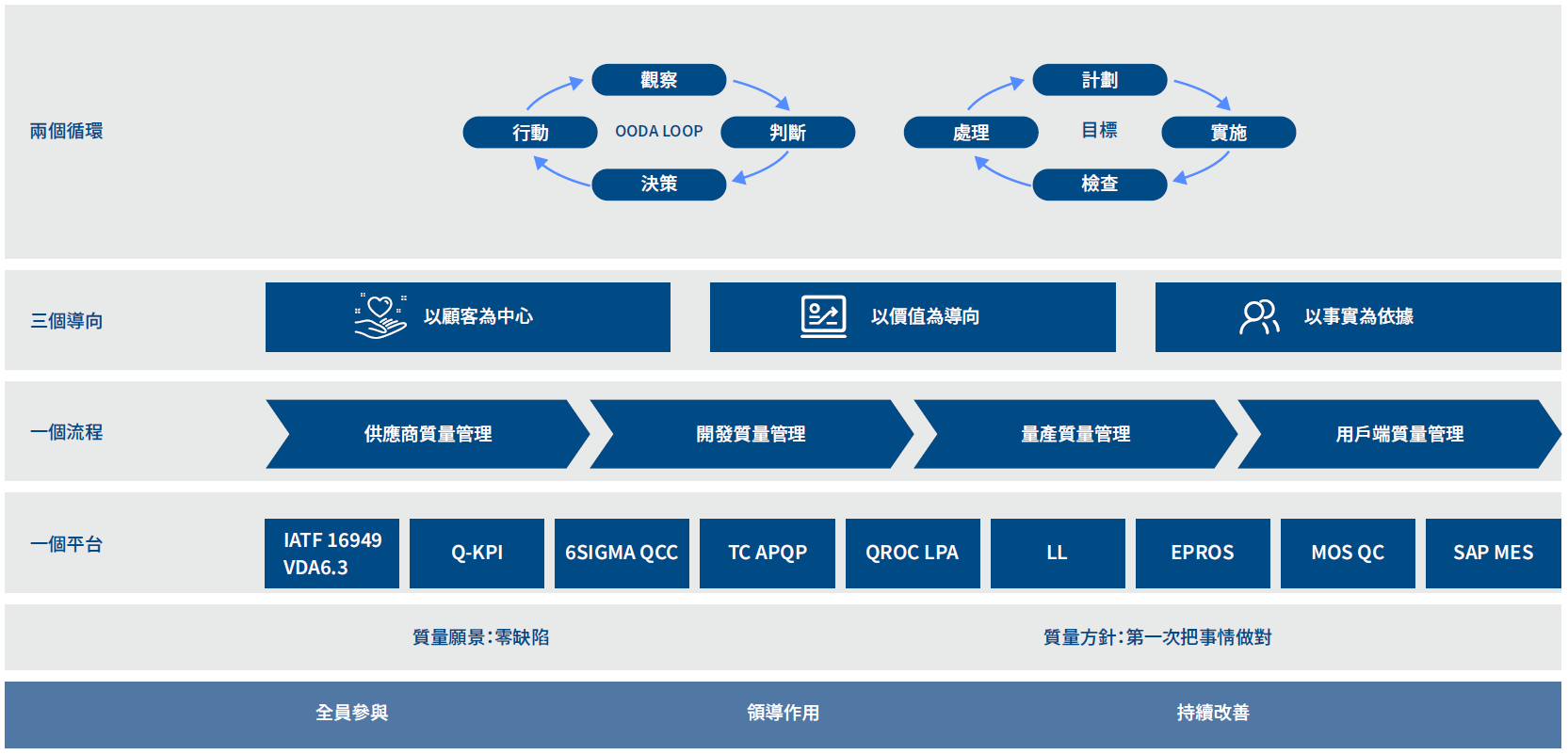

我们利用全球布局框架主动识别、优先考虑和解决客户质量问题,以符合敏实创始人提出的“以卓越品质服务客户”的集团使命。集团质量部门根据全球最佳实践制定了一套标准化质量管理地图,在整个价值链、整个业务和全球范围内实现卓越品质。

目标与关键绩效指标(KPI)

为了实现“以卓越品质服务客户”的使命,我们制订了以下目标:

为了实现这些目标,

- 集团正在向全球所有员工传播质量原景、方针和策略。

- 集团所有生产基地均获得 IATF16949汽车质量管理体系认证。

- 集团监控与环境、社会和治理 (ESG) 评估相关的质量相关项目。

全球质量治理

卓越的产品和服务是公司的立业之本。集团质量部门与4条产品线协同合作,通过客户业绩提升、持续改进、品质赋能活动等方式来指导和支持全球基地,并根据最佳实践制定了标准化质量管理地图,在整个价值链、整个生命周期和全球范围内实现安全且高质量产品的生产,从而使客户满意,并维护客户信任。

全球质量管理体系

我们严格遵循质量管理相关的各国法律法规,依据IATF16949:2016标准要求,制定了完整的质量手册及管理程序,从前期预防、前期策划和前期控制出发,制订了APQP产品先期策划管理程序,针对产品质量安全控制,制订了《产品放行管理程序》和《产品安全管理指南》。

通过6sigma、QCC工具、数字化手段改善质量流程管理,再通过LPA分层审核、VDA6.3过程审核、VDA6.5产品审核等持续评估质量管理体系和流程的有效性,以便为客户提供最高质量的产品、服务和解决问题方案。

质量预防活动

基于整个价值链(产品设计、开发、项目管理、采购、制造过程、销售和客户服务)应用IATF标准、CQI标准、VDA标准,并在整个价值链的各个层面推广基于风险的思维方式的应用。特别在开发和生产过程中,集团执行 APQP手册,进行设计失效模式和影响分析(D-FMEA) 和过程失效模式和影响分析(P-FMEA),同时,跨职能团队则在工艺的每个阶段进行定期设计评审。

集团还对制造过程质量和最终产品评估进行持续监控,以满足法规和客户要求。集团持续监控每个BU的质量 KPI,以便在早期阶段触发行动,交流分享创新品质管理、最佳实践和经验教训,防止质量问题再次发生。

供应商质量保证

集团从众多供应商处采购原材料和配件产品。为了保持并不断加强整个价值链中的质量保证,集团对所有供应商和业务合作伙伴(包括N级供应商)采用最高质量标准,要求他们遵守采购合同及其全球可持续采购政策。为确保卓越品质,集团还制定了全集团的原材料和配件供应商审核标准。

集团供应商管理中心还持续监控收到的货物质量,审核供应商并采取举措,以确保供应商保持高质量保证体系并提供始终满足其质量要求的产品。

外包质量保证

在全球范围内,集团不断与合作伙伴和供应商合作,以提高外包产品的整体质量,并为客户提供卓越的质量。包括提供培训和其他供应商发展项目,灌输高质量的标准和标准,确保及早发现任何潜在问题。

开发过程中的质量保证

为了确保全球设计和开发的质量,集团开发中心发布了产品质量先期策划 (APQP)流程,并持续优化流程。我们利用APQP流程中概述的结构和协作,包括从概念批准到生产的各个关键任务,目的是制定产品质量计划,开发和制造满足客户要求的产品。

我们确保开发过程中的质量保证和成功交付,不断寻找机会来优化所有产品开发流程。范围涵盖整个开发过程、生产过程和售后阶段。

开发流程基于质量阀管理构建。在每个节点阀中,必须满足所有规定的标准,以确保实现开发目标(包括风险分析)以及最终产品的安全和质量。

制造过程质量保证

集团全面导入汽车行业的五大质量管理工具,通过引入创新技术、数字化、先进的检测技术来不断改进全球制造流程,打造行业领先的产品、服务和解决问题方案,以满足不断增长的客户期望

我们识别生产现场的潜在质量风险,并使用故障模式和影响分析 (FMEA) 质量保证方法并专注于关键质量输入,主动实施预防措施。

集团已全面导入汽车行业五大工具之一的 MSA(测量系统分析)测量管理体系,制定了《监控和测量设备管理程序》《MSA 管理指南》等过程文件,以防止因测量系统失效而引发的质量和安全问题。不同产品线根据自身业务特性制定了相应的产品检验措施,并对重点项目进行针对性审核。集团具备高精度产品检测与测试能力,并已获得 ISO17025 实验室资质认证,在产品开发与量产阶段均能开展全方位检测与验证。例如:

- 采用先进的激光雷达、多目视觉、进口三坐标测量机,对产品整体尺寸或关键尺寸进行精准测量;

- 使用先进的焊接检测及金相显微镜,对产品焊接性能进行测试;

- 通过自主研发的气检、水检、氦检等气密性检测设备,实现产品 100% 气密性检测;

- 使用进口清洁度检测设备,对产品清洁度及相关特性进行测试。

集团自研的 SPC(统计过程控制)系统具备自动在线监测功能,可实时监控工艺参数与产品测量结果,一旦出现异常即可报警或停机,从源头预防产品质量问题。

在自动化检测技术方面,我们实现了重大突破,在多个项目的多个检测环节中实现了 100% 自动检测覆盖。

客户业绩和客户满意管理

集团针对重点客户编制品质管理白皮书,以交流分享创新品质管理、最佳实践和经验教训以满足法规和客户要求。

集团持续监控客户系统的绩效,建立有《客户绩效管理指南》,业绩表现区分红、黄、绿,重点对红、黄工厂进行监控并指导行动计划,快速响应问题解决。问题解决方案完成以后,在内部系统分享经验教训,并在全球各子公司内同种类产品进行横向展开,以防止质量问题再次发生

数字化质量保障

数字化系统已深度融入我们的日常质量管理流程。我们通过多种系统高效管理“供应商—设计—制造—客户服务”的全流程,这些系统使我们能够追踪质量数据、开展内部质量审核、解决质量问题,并高效地进行员工培训。借助数字技术,我们全面提升了质量管理能力,优化了管理流程,增强了质量控制与客户满意度。

在质量管理流程方面,我们采取了以下数字化举措:

1.集成 SAP(企业管理系统)与 MES(制造执行系统):实现端到端的质量管理与可追溯性,包括产品检验及不合格品管理。

2.应用 QBOM 系统:确保质量检验标准数据从开发阶段到量产阶段的准确传递。

3.实施“经验教训”(LL)系统:用于积累并记录质量知识、经验与改进案例。

4.建立 QMS(质量管理系统)平台:部署分层审核系统、过程审核系统、产品审核及体系审核,不断提升质量审核流程的数字化水平。

5. 上线 QRQC 会议管理与问题解决系统:实现质量问题的快速响应、升级与闭环解决,同时积累问题解决经验,提高质量管理的整体效率。

全球质量人才能力规划与培训

卓越的产品质量离不开每一位员工对质量的坚守。集团建立了完善的质量人才技能培训体系,并持续开展质量意识提升活动,帮助全体员工以精湛的技能生产高质量产品。

自员工入职之日起,我们为所有员工(包括兼职员工)提供 100% 覆盖的质量意识与技能培训,作为确保产品质量的基础。在入职后的四周内,所有员工必须完成前三个等级的质量培训,并通过每一阶段的考核。若员工将转为多技能工种,则需完成 四个等级 的培训要求。

质量培训计划

-

团队质量培训

-

VDA6.3过程审核员资格培训

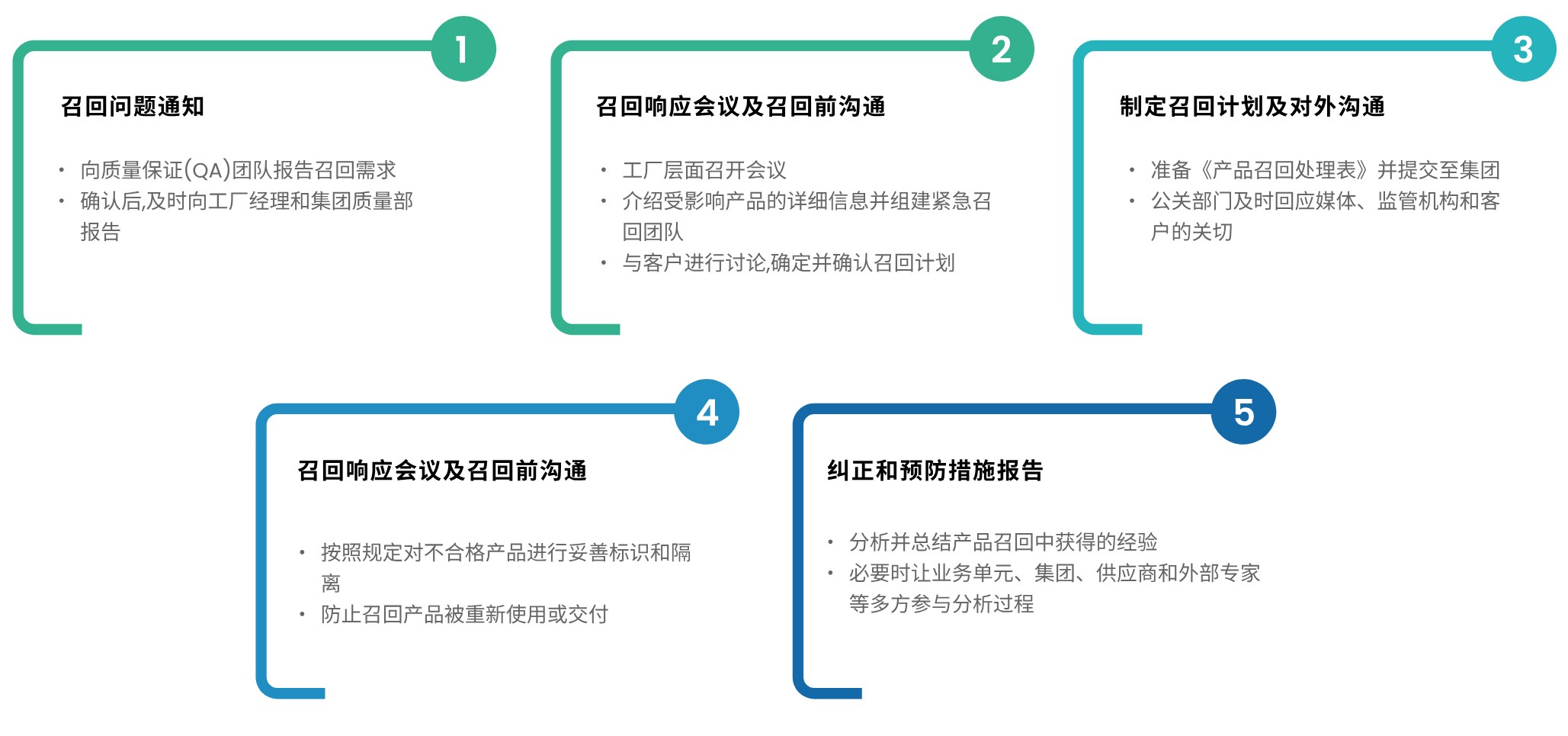

产品召回管理

2023年,我们发布了《召回管理指南》,规范和指导及时召回缺陷产品。对于有缺陷或质量问题的产品,我们将提供免费处理或召回,纠正缺陷,或对产品进行处置,以消除对客户的负面影响或减少产品造成的危害程度。并针对类似问题组织全集团范围的检查。